1托輥式膠帶輸送機的基本原理及結構

在傳統的煤輸送工藝中,普遍采用托輥式膠帶輸送機,其基本原理及結構為:以可轉動的托輥作為膠帶支架,膠帶可在托輥上自由運行,托輥與托輥之間的距離一般在600~1200mm之間,膠帶兩側各一排,做成槽形,因此也稱為槽形膠帶輸送機。膠帶運行的動力來源于膠帶機頭的電機,電機啟動后,通過減速機調整轉速,帶動驅動滾筒,驅動滾筒與膠帶之間產生摩擦阻力,摩擦力牽引膠帶運行。環形膠帶之所以產生摩擦力,靠膠帶尾部改向滾筒,拉緊裝置以及驅動滾筒三點將皮帶伸張拉緊,拉緊的皮帶與驅動滾筒之間產生壓力,這樣驅動滾筒啟動后靠這種壓力產生的靜摩擦力將皮帶拉動,使皮帶沿托輥運行。

正常生產中,通過輕型裝卸橋或抓斗橋式起重機將煤抓進煤斗,煤斗再將煤卸進運行的皮帶中。

2托輥式膠帶運輸機存在的問題

在近30年的生產中,我們發現托輥式膠帶運輸機存在以下幾個問題:2.1皮帶跑偏嚴重。煤斗給料或通過轉運站倒料槽卸煤時,如果給的料卸在槽形皮帶的中央,皮帶運行是穩定的,不發生左,右跑偏現象。而在生產中,往往會出現將料卸在皮帶一側的情況而使皮帶跑偏。如果跑偏嚴重,還會出現皮帶滑出托輥現象。為防止這一現象發生,一般每隔6~10 m在皮帶兩側豎著固定一個轉動托輥,防止皮帶向兩側跑動,但這樣也會使皮帶邊緣磨損,甚至折傷。

2.2維修量大,維修費用高。由于皮帶的速率是靠皮帶與托輥之間產生的摩擦阻力來平衡的,皮帶長期處于高負荷運行之中,摩擦阻力大,膠帶磨損嚴重,再加上跑偏給皮帶的損傷,都會使皮帶的壽命縮短,對于普通型輸送帶一般壽命在2~3年。

同時又因為托輥長期處于高負荷受力狀態,使得托輥的軸芯磨損嚴重,皮帶的跑偏,物料的顛簸也會使托輥損壞。因此維修工作量大,維修費用高。

2.3輸送過程中,受托輥間距影響,膠帶是波浪形向前運行,物料顛簸嚴重,出現撒料和污染環境,輸送量越大,間距越大,撒料越嚴重。

2.4重載啟動困難,電機負載高,容易損壞電氣設備。托輥式膠帶輸送機受上述因素影響,以及輸送能力低,電耗高,只適合短距離運輸,已不能滿足我公司生產需要。

3新型氣墊膠帶運輸機的采用

1996年我公司進行改擴建,在原來12萬t合成氨,20萬t尿素的基礎上,又增加了一個"12 20"生產裝置。原煤場位置不變,新老系統改走一條輸煤線路,其中最長的一條皮帶(No12)就采用新型氣墊膠帶運輸機。

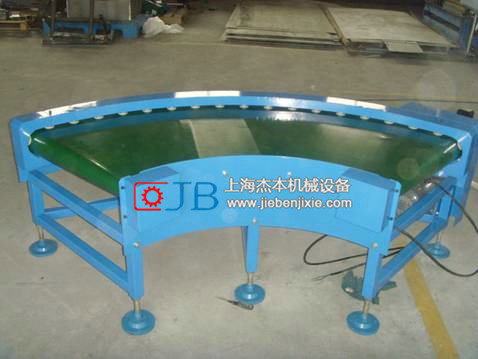

3.1氣墊膠帶運輸機的總體結構。

3.2氣墊膠帶輸送機工作原理

如圖1所示,膠帶圍繞改向滾筒和傳動裝置運行,從而把物料從料斗運到料倉。輸送機的縱向支架是一個封閉型長形箱體,俗稱氣箱,氣箱上部制作成盤槽形,稱為盤槽,膠帶在盤槽里運行,帶子下分支采用了平托輥支承,一臺鼓風機從氣箱進風口把空氣吹入氣箱,空氣沿氣箱縱向散布,并通過節流孔逸入槽底,空氣從小孔流到膠帶和盤槽之間并進入大氣。膠帶和盤槽之間形成一層穩定的空氣膜,稱之為"氣墊",該"氣墊"支承著膠帶,變固體摩擦為流體摩擦,減小了摩擦阻力。這樣只需較小的電機功率就可將皮帶平穩地拉動。

3.3氣墊膠帶動輸機特征

該機從1998年9月投用到現在歷時9個月,氣墊皮帶運行狀況良好,新型氣墊膠帶輸送機不論從結構,性能,經濟價值還是壽命等方面都有著以下幾點托輥式膠帶輸送機無可比擬的優勢。

3.3.1輸送機性能可靠,故障少,維護費用低。

在已使用的9個月時間里還沒有對氣墊皮帶運輸機檢修過。

3.3.2由于空氣是從盤槽中央逸出來,形成一個向兩邊均勻擴展的空氣膜,所以皮帶無論是靜態還是動態,均處于平衡狀態,因而盤槽里的膠帶能自動復位,把自己的重心降低到最低點,即使給料偏向一邊,也不會象托輥式皮帶運輸機那樣皮帶受托輥方向改變而跑偏,而只是稍微在某一側有個錯位,并且保持不變。

3.3.3一臺負載的長距離托輥膠帶輸送機在停車后重新啟動是很困難的,因為靜摩擦阻力是動摩擦阻力的若干倍。在氣墊膠帶輸送機上,負載的膠帶和盤槽的摩擦阻力與帶速無關。只要氣墊形成,電機功率小,膠帶受力也小。如果突然斷電,重載時也不會倒轉,因為氣墊一旦消失,皮帶與盤槽形成的滑動摩擦力會比托輥皮帶形成的滾動摩擦力大十幾倍。

3.3.4因為摩擦力小,氣墊的支承又好,故而帶子可選用輕型的,而壽命又能延長2~3倍,節省制造費用20%以上,最適合長距離的運輸機。

3.3.5因為膠帶不會在盤槽中顛簸,故物料在輸送過程中非常平穩。從而牽引力較托輥式輸送機小,節約了電能。

通過近9個月的運行實踐證明,皮帶運輸機的改造是成功的,氣墊膠帶輸送機的輸送量大,制造成本低,消耗電能少,維修量小,取得了明顯的經濟效益和社會效益。我廠No12皮帶運輸機的改造成功,為以后其它皮帶的改造開了個好頭,對全國中氮廠具有推廣應用價值。

4操作員站故障對生產系統的影響

該DCS控制系統主要用來監視和控制造氣工藝過程。由于我廠該系統只有一個工程師站和一個操作員站,當操作員站出現故障時,處理完故障后,還需要重新下裝其軟件,而該站所需要的軟件必須從工程師操作站下裝到它的磁泡存貯器中,下裝軟件需半小時,也就是說整個系統有半個小時是處于無監控狀態,這樣就容易導致整個系統癱瘓,從而給工廠帶來巨大損失。為了解決這一弊端,我們新增加了一個操作員站,這樣當一個操作員站出現故障時,還有一個操作員站能夠監視和控制現場,從而保證了生產的穩定運行。

簡體中文

簡體中文 English

English

152-2149-6951

152-2149-6951